تولید سیم و کابل پروسه پیچیدهای است که شامل تبدیل مواد خام به تجهیزات مورد نظر است. دستگاههایی که در این صنعت به کار میروند، حکم ستون فقرات فرآیند تولید را دارند. بنابراین، درصورتیکه ماشین آلات تولید سیم و کابل بهطور اصولی انتخاب شوند؛ نتیجه آن کیفیت بالاتر محصولات و افزایش راندمان کار است.

دستگاه های مهم در مراحل تولید سیم و کابل

تولید سیم و کابل پروسه پیچیدهای است که شامل تبدیل مواد خام به تجهیزات مورد نظر است. دستگاههایی که در این صنعت به کار میروند، حکم ستون فقرات فرآیند تولید را دارند. بنابراین، درصورتیکه ماشین آلات تولید سیم و کابل بهطور اصولی انتخاب شوند؛ نتیجه آن کیفیت بالاتر محصولات و افزایش راندمان کار است.

با توجه به اینکه کابلها و سیمها دارای اجزای مختلفی هستند، طی یک فرآیند طولانی تهیه میشوند. بنابراین روند حساس ساخت این تجهیزات نیازمند نظارت کارشناسان متخصص و استفاده از ماشینآلات مجهز به تکنولوژی روز دنیا است. این نکات دقیقاً همان مواردی هستند که کارخانجات خوشنام و پرآوازه به آن توجه کافی دارند. به عبارت سادهتر انتخاب ماشینآلات مناسب با کارایی بالا در به ثمر رسیدن مراحل تولید سیم و کابل که در ادامه به آنها اشاره میشود، تاثیرگذار هستند.

در عصر حاضر با توجه به پیشرفت تکنولوژی ماشین آلات تولید سیم و کابل نیز دچار تحولات و تغییرات مثبتی شدهاند. تجهیزاتی که در فرآیند تولید سیم و کابل به کار میروند، شامل دستگاه نازککن راد، دستگاه نازککن فاین، دستگاه بانچر، دستگاه روکشزنی و ماشین استرندر هستند. تولید سیم و کابل با توجه به حساسیت این محصولات نیاز به تجهیزات و ماشینآلات پیشرفته و دقیق دارد تا بتوان در نهایت از ثبات و کیفیت محصول اطمینان حاصل کرد. برندهای معتبر و خوشنام همواره میکوشند تا برای تضمین کیفیت سیمها و کابلهای تولیدی خود از مجهزترین دستگاهها استفاده کنند.

یکی از مزایای اصلی استفاده از ماشین آلات تولید سیم و کابل پیشرفته و مدرن این است که به میزان قابل توجهی بهرهوری را افزایش میدهند. زیرا این دستگاهها جهت انجام وظایف با کارایی بیشتر و در مدت زمان کوتاهتر طراحی شدهاند. بنابراین ضمن اینکه روند تولید سیم و کابل را سرعت میبخشند؛ به دلیل حذف خطاهای انسانی بهبود کیفیت محصولات را نیز به دنبال دارند. دقت در کار یکی دیگر از ویژگیهای ماشینآلاتی است که برندهای معتبر از آن استفاده میکنند. به همین دلیل محصولات این کارخانجات کیفیت بالایی دارند و همواره با استقبال بینظیر از جانب مصرفکنندگان روبرو میشوند.

معرفی ماشین آلات مورد نیاز در مراحل تولید سیم و کابل

به طور کلی ماشینآلاتی که در مراحل تولید سیم و کابل بهترین برندهای بازار ایران مورد استفاده قرار میگیرند، به شرح ذیل هستند:

دستگاه کشش راد: معمولا ماشینهای کشش راد جهت اعمال کشش و همچنین نازککاری مفتولها بهکار میروند. مفتولها پس از قرارگیری در این دستگاه به ابعاد کوچکتری تقسیم میشوند تا در نهایت به ضخامت مورد نظر برسند.

دستگاه نازک کن فاین: از این وسیله معمولاً برای کشش مفتولهایی که در بخش خروجی ماشین کشش راد قرار دارند، استفاده میشود. البته کاربرد اصلی دستگاه نازککن فاین جهت ساخت سیمهای تار مویی است.

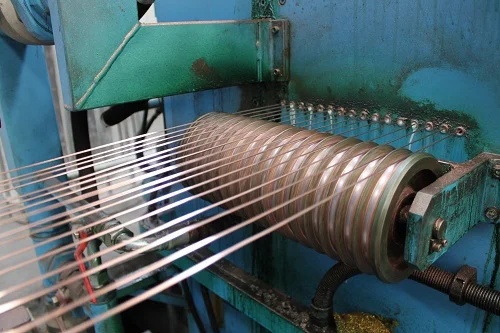

دستگاه استرندر: مفتولهای کشیده شده روی قرقرهها در این دستگاه قرار داده میشوند تا در مرحله عایقکاری به کار برده شوند. در واقع ماشینهای استندر برای بافت هادیهای آلومینیومی کاربرد دارند. یکی از قابلیتهای مهمی که دستگاه استندر ارائه میدهد، این است که سیمها و کابلهای مسی، آلومینیومی یا فولادی کربن را با سرعت بسیار بالایی میتاباند.

دستگاه اکسترو: در مراحل تولید سیم و کابل دستگاه اکسترو به منظور تزریق مواد خاص و همچنین برای عایقکاری سیمها و کابلها مورد استفاده قرار میگیرد.

دستگاه بانچر: دستگاه پانچر جهت تاباندن کابلها در یک ساختار منظم به کار میرود. کاربرد دیگر این ماشین جهت تهیه سیمهای تکی و همچنین روکشزنی است.

جمع بندی نقش دستگاه های مهم در مراحل تولید سیم و کابل

مراحل تولید سیم و کابل در اکثر کارخانجات به یک صورت است. این فرآیند شامل گامهای نازککاری، آنیل، به هم تاباندن رشتههای مسی، عایقکاری، زدن روکش و… می شود. البته در برندهای معتبر مراحل بالا توسط تجهیزات و ماشینآلات مدرن انجام میگیرد. ازاینرو، محصولات این کارخانجات کیفیت و دوام فوقالعادهای دارند. استفاده از دستگاههای مجهز به تکنولوژی پیشرفته باعث میشود که خطاهای انسانی به حداقل ممکن برسد و نتیجه آن، تولید سیم و کابلهایی مرغوب و مطابق با استانداردهای جهانی باشد. در اینجا برخی جزئیات اضافی در مورد مراحل خاص درگیر در تولید سیم و کابل لیست میشوند:

کشیدن: این بخش، مرحلهای مهم در تولید سیم و کابل است. میزان کشش سیمها تعیین کننده قطر و استحکام کششی نهایی آنها خواهد بود.

روکش: نوع ماده عایق مورد استفاده به کاربرد سیم یا کابل بستگی خواهد داشت. به عنوان مثال، کابلهایی که در محیطهای سخت، مانند کابلهای زیرزمینی، استفاده میشوند، باید با مادهای که در برابر رطوبت و خوردگی مقاوم است، روکش شوند.

گروه بندی: تعداد رشتهها در یک کابل به مقدار جریانی که کابل نیاز به حمل دارد بستگی خواهد داشت. به عنوان مثال، یک کابل که برای تأمین برق یک دستگاه بزرگ استفاده میشود، باید رشتههای بیشتری نسبت به یک کابل که برای تأمین برق یک دستگاه کوچک استفاده میشود، داشته باشد.

پوشش: لایه محافظی که روی کابلها اعمال میشود نیز به کاربرد بستگی خواهد داشت. به عنوان مثال، کابلهایی که در فضای باز هستند، باید با مادهای که در برابر نور خورشید و فرسایش مقاوم است، پوشانده شوند.

آزمایش: محصولات نهایی سپس آزمایش میشوند تا اطمینان حاصل شود که الزامات مورد نیاز را برآورده میکنند. این آزمایش ممکن است شامل اندازه گیری هدایت الکتریکی، استحکام کششی و مقاومت عایق سیمها و کابلها باشد.